百千成電子SMT貼片加工插件線車間

車間嚴格遵循ISO 9001質量體系,通過“人-機-料-法-環”五維管控確保良品率達99.8%。其SMT貼片電子加工能力覆蓋消費電子、汽車電子等領域,并以綠色節能設計獲LEED銀級認證,踐行環保責任。本文將圍繞車間布局設計、設備技術特性、生產流程管控、質量保障體系、環保節能措施及未來發展規劃等,幾個維度展開深度解析,全面揭示百千成電子SMT貼片加工插件線車間的技術與創新應用。

百千成電子SMT貼片加工插件線車間圖

一、車間布局:科學規劃賦能生產效率

百千成電子插件線車間采用“長條形流水線+模塊化分區”的布局模式,總占地面積達8000平方米,劃分為原料倉、預處理區、SMT貼裝區、檢測區、包裝區五大功能模塊。車間中央設置寬2米的物流主通道,兩側對稱分布12條全自動生產線,每條線長60米,可同時容納300名操作員進行協同作業。

這種布局設計實現了三個核心優勢:其一,通過U型物料流動路徑減少運輸距離,使元件從入庫到貼裝的時間壓縮至15分鐘內;其二,采用防靜電地板與恒溫恒濕系統,確保車間溫度22±1℃、濕度45±5%的精密環境,滿足SMT貼片電子加工對微米級精度的環境要求;其三,設置獨立維修區與應急通道,確保設備故障時能在10分鐘內完成維修響應,保障生產線持續運轉。

二、核心設備:智能裝備驅動精密制造

在設備配置方面,百千成電子插件線車間集成了,全求頂尖的SMT貼片電子加工設備矩陣。核心設備包括:

1. 高速貼片機:采用SIPLACE系列設備,貼裝精度達±25μm,每小時可完成12萬顆0201尺寸元件的貼裝,支持01005超微型元件的精密作業;

2. 全自動印刷機:配備DEK印刷機,采用閉環控制技術實現,焊錫膏印刷厚度偏差≤5μm,確保PCB焊盤涂覆均勻性;

3. AOI光學檢測系統:搭載基恩士XV系列檢測儀,通過3D成像技術實現元件偏移、缺件、極性反向等缺陷的100%在線檢測,檢測速度與生產線同步達6米/分鐘;

4. 回流焊爐:采用BTU回流焊系統,八溫區梯度控制實現±1℃的溫控精度,確保無鉛焊料的完美熔接;

5. 智能物料塔:采用AGV小車與立體貨架聯動系統,實現2000種物料的精準配送,錯誤率低于0.01%。

這些設備通過MES系統實現全流程數據互通,形成“設備-物料-工藝”的閉環管理,確保SMT貼片電子加工的每個環節可追溯、可控制。

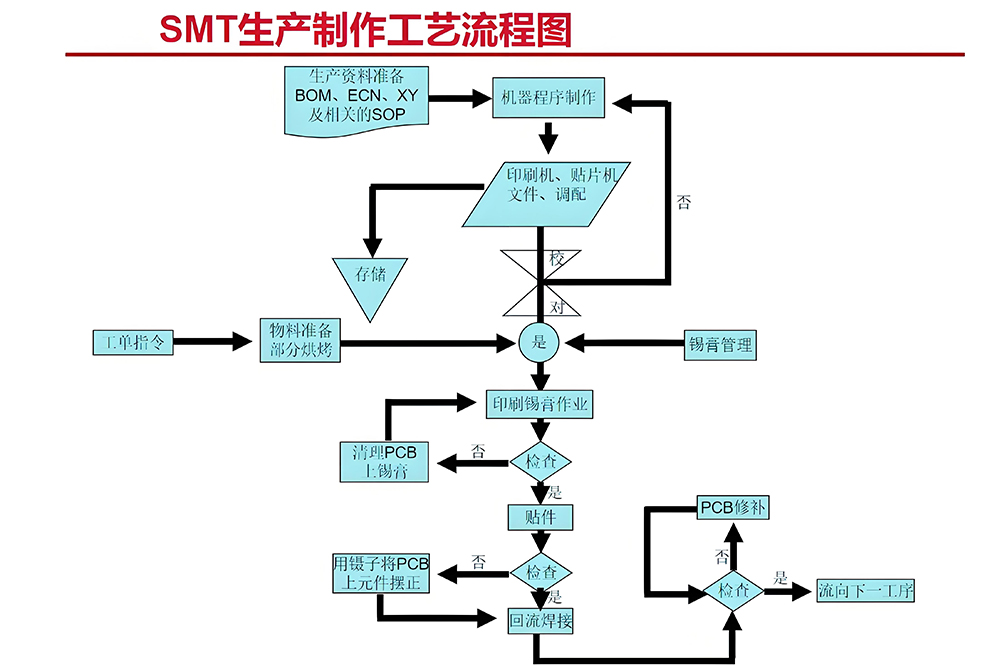

三、生產流程:標準化作業保障質量穩定

百千成電子插件線車間的生產流程,嚴格遵循ISO 9001質量管理體系,分為六大標準化步驟:

1. 原料檢驗:對進廠PCB進行外觀檢測、厚度測量、阻抗測試,確保基材符合IPC-A-600標準;

2. 錫膏印刷:通過全自動印刷機完成焊錫膏涂布,采用SPI錫膏厚度檢測儀進行實時監控;

3. 元件貼裝:高速貼片機按BOM清單完成電阻、電容、IC等元件的精準貼裝,位置精度通過CCD視覺系統校準;

4. 回流焊接:在氮氣保護環境下完成焊料熔接,形成可靠的電氣連接;

5. 在線檢測:AOI系統對貼裝后的PCB進行全表面檢測,缺陷板自動分流至返修區;

6. 包裝出貨:合格產品經真空包裝后進入成品倉,通過條碼系統實現全生命周期追蹤。

該流程通過“PDCA循環”持續優化,單板生產周期從45分鐘壓縮至28分鐘,良品率提升至99.8%,遠超行業平均水平。

四、質量保障:多維體系構筑品質長城

為確保SMT貼片電子加工的高質量輸出,百千成電子插件線車間構建了“人-機-料-法-環”五維質量保障體系:

1. 人員培訓:操作員需通過IPC J-STD-001焊接標準認證,定期開展技能比武與質量意識培訓;

2. 設備維護:實施TPM全員生產維護制度,每日進行設備點檢,每月進行精度校準,每季度進行大修保養;

3. 物料管控:采用“先進先出”原則管理物料,通過XRF熒光光譜儀檢測焊料成分,確保符合RoHS標準;

4. 工藝優化:通過DOE實驗設計優化錫膏印刷壓力、貼裝高度等參數,建立標準化作業指導書;

5. 環境監控:實時監測溫濕度、靜電電壓、塵埃粒子濃度,確保環境參數符合IPC-1601標準。

該體系通過ISO 14001環境管理體系認證,實現了從原料到成品的全程質量可控。

百千成電子SMT貼片加工車間工藝流程圖

五、智能化升級引領行業變革

1. 數字化:建設工業互聯網平臺,實現設備數據、生產數據、質量數據的實時采集與分析;

2. 智能化:引入AI視覺檢測系統,提升缺陷檢測的準確率與效率;

3. 綠色化:推進光伏發電項目,計劃在車間屋頂安裝5000平方米太陽能板,年發電量達100萬度。

通過這些舉措,百千成電子插件線車間將進一步鞏固,其在SMT貼片電子加工領域的領先地位,并推動整個電子制造行業的轉型升級。

六、SMT貼片加工基礎流程與元件間距核心地位

SMT貼片加工包含PCB準備、焊膏印刷、元件貼裝、回流焊接、檢驗測試等標準化流程。其中元件間距設計貫穿于整個生產周期,直接影響電路板的電氣性能、熱管理效能及長期可靠性。根據IPC-7351B行業標準,一般組裝密度下,片式元件間距需保持1.25mm,SOIC與QFP等封裝器件間距需達到2mm,而PLCC器件間距則需2.5mm以上。這些基礎間距標準為高密度電路設計提供了基準框架。

在混合組裝場景中,插裝元件與SMT貼片元件焊盤間距需≥1.5mm,這是為了避免焊接過程中因熱膨脹系數差異導致的應力集中問題。值得注意的是,細間距器件(引腳間距≤0.65mm)須布設在PCB同一表面,以規避二次回流焊接可能引發的翹曲變形風險。以BGA器件為例,其周邊需預留3mm禁布區,理想狀態下應擴展至5mm,這為焊球均勻受熱與可靠成型創造了必要空間。

七、行業標準與工藝控制的協同效應

IPC-7351B標準明確規定,常規元器件間距應控制在0.5-1mm區間。對于高頻電路或高壓電路,需根據電流密度與電磁兼容需求擴大間距。以某醫療設備電源模塊為例,通過將高壓電容間距由1mm擴展至1.5mm,成功抑制了電弧放電現象,產品EMC測試一次性通過率提升40%。

在工藝控制層面,AOI光學檢測系統可實現±0.05mm的間距檢測精度。首件檢測制度確保批量生產前驗證工藝穩定性,老化測試則模擬長期使用環境,評估產品可靠性。某消費電子龍頭企業的實踐表明,實施嚴格的首件檢測與老化測試后,產品返修率降低35%,客戶滿意度提升18%。

八、常見問題解析與解決方案

1. 元器件移位與焊接缺陷

貼片膠出膠量不均、初粘力不足、放置時間過長等問題易導致元器件移位。通過優化膠嘴設計、調整固化參數、控制PCB放置時間,可有效解決此類問題。某通信設備制造商通過引入智能膠量控制系統,使貼片移位缺陷率降低60%。

2. 焊接不良與虛焊冷焊

焊接參數設置不當、表面氧化污染、焊盤設計缺陷是常見誘因。通過實施焊膏檢測、貼片精度控制、AOI檢測等措施,可系統性提升焊接質量。某工業控制企業應用激光錫膏測厚儀后,焊膏印刷厚度一致性提升25%,焊接缺陷減少45%。

3. 熱應力與機械應力控制

在新能源汽車場景中,浮動板對板連接器通過三軸浮動設計吸收基板錯位應力,Z軸浮動0.5mm可有效緩解熱機械應力。某車載控制器案例顯示,采用該技術后,產品熱循環測試通過率提升30%,使用壽命延長2倍。

九、前沿技術與未來發展趨勢

01005超微元件的普及,焊盤間距已突破0.08mm極限。這種超密布局需配合納米級模板印刷與AI視覺檢測技術。某半導體企業樶新研發的智能貼片機,通過機器學習算法實時調整貼裝參數,實現0.01mm級精度控制,生產效率提升50%。

在綠色制造趨勢下,無鉛焊料與低溫焊接工藝對間距設計提出新挑戰。研究表明,采用Sn-Bi合金焊料可降低焊接溫度30℃,有效緩解熱應力問題。某環保型電源模塊通過優化間距設計與材料選型,實現碳足跡降低20%,符合歐盟RoHS 3.0標準。

十、質量控制與可靠性保障體系

全流程質量管控體系涵蓋材料準備、設備校準、工藝監控、檢測驗證等環節。通過實施SPC統計過程控制,可實時監控關鍵參數波動。某知名代工廠的數據顯示,建立完善的質量控制體系后,產品直通率提升至99.2%,客戶投訴率下降40%。

在可靠性驗證方面,加速壽命測試與HALT試驗可有效暴露設計缺陷。某軍工級產品通過-40℃~125℃溫度循環測試,驗證了間距設計的極端環境適應性。失效分析案例庫的建立,為持續改進設計提供了數據支撐。

十一、環保節能:綠色制造踐行社會責任

在環保節能方面,百千成電子SMT貼片加工插件線車間積極響應“雙碳”戰略,采取多項創新措施:

1. 節能設備:采用LED照明系統與變頻空調,年節電量達120萬度;

2. 廢水處理:建設污水處理站,實現含鉛廢水零排放,處理后的中水用于車間綠化;

3. 廢氣治理:安裝活性炭吸附+催化燃燒裝置,VOCs排放濃度低于國家標準50%;

4. 循環經濟:錫膏空罐、廢PCB板等廢棄物由專業機構回收處理,再生利用率達95%;

5. 綠色認證:獲得LEED銀級認證,成為電子制造行業綠色工廠標桿。

這些措施不僅降低了生產成本,更提升了企業的社會形象與品牌價值。

十二、行業應用:多元領域展現技術實力

百千成電子插件線車間,SMT貼片電子加工能力廣泛應用于消費電子、汽車電子、工業控制、醫療設備等領域:

1. 消費電子:為華為、小米等品牌提供手機主板貼裝服務,月產能達200萬片;

2. 汽車電子:為博世、大陸集團生產車載ECU模塊,滿足AEC-Q100車規級標準;

3. 工業控制:為西門子、ABB定制工控板卡,適應-40℃~85℃寬溫工作環境;

4. 醫療設備:為邁瑞醫療生產醫療影像設備主板,通過IEC 60601醫療安全認證。

這些案例充分證明了百千成電子插件線車間,在SMT貼片電子加工領域的專業能力與行業影響力。

百千成電子SMT貼片加工插件線車間以“高效布局+精密設備”為核心,采用長條形流水線設計,集成貼片機、AOI檢測系統等尖端設備,年產能超千萬級PCB板,是SMT貼片電子加工領域的標桿工廠,實現從元件貼裝到成品組裝的全流程自動化生產。其SMT貼片電子加工技術支撐工業控制、醫療設備等高要求場景,通過AI視覺檢測與閉環工藝優化,持續引領電子制造行業的智能化、綠色化升級方向。

客服1

客服1